近日,在湖北黄石开发区诺德锂电铜箔产业园,整齐排列的生箔一体机正高效运转,首卷电解铜箔顺利产出,标志着4万吨高档电解铜箔项目试生产成功。

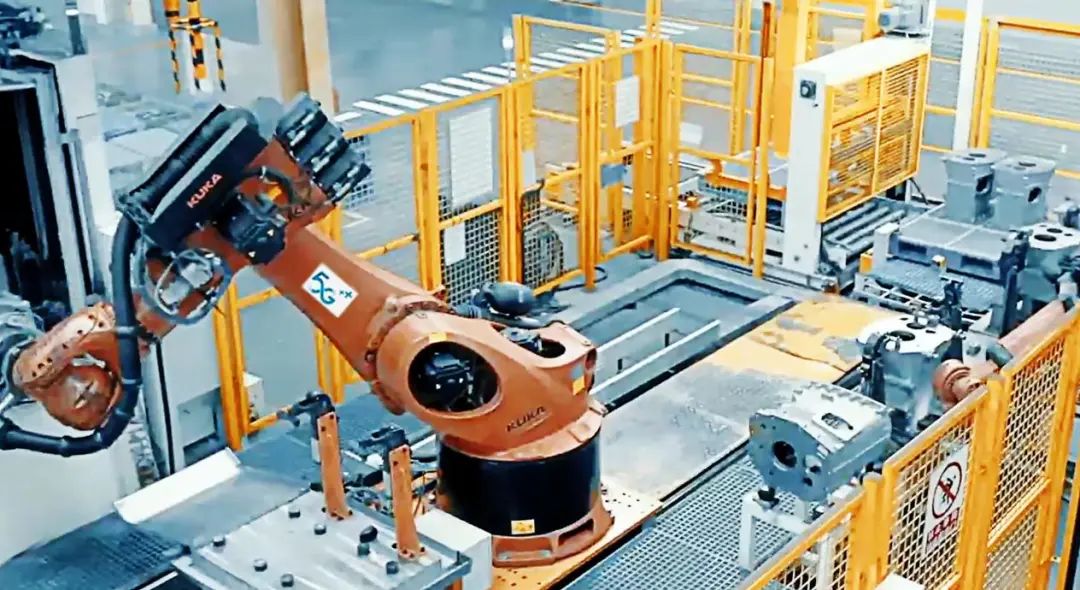

(湖北移动助力打造5G全连接工厂自动化生产线)

据了解,该项目是黄石首个投资超百亿元的电子信息项目,总投资120亿元,规划建设年产4万吨高端电解铜箔和10万吨铜基新材料,项目建成投产后预计年产值达150亿元。

为助力诺德锂电建设5G全连接智能制造工厂,中国移动湖北公司充分运用5G、云计算、AI等新一代信息技术,定制云网融合5G专网,满足工厂5G+AGV无人小车、远程操控、AI机器视觉的应用场景需求,全面提升诺德锂电铜箔产业园生产制造的可视化、数字化、智能化水平。

依托大带宽、高速率、低时延移动5G网络,将工厂车间仪表运行数据实时上传至园区工业互联网平台,工作人员可通过移动端APP查看铜箔生产车间的能耗、环境、碳排放监测情况,进一步提高园区用能效率,推动建设绿色低碳生产车间。

“相比之前现场操作起重机,人力需求大、危险系数高,如今借助5G+边缘计算等技术,坐在操控室动动手指便能对起重机进行远程操控,既节省了人工成本,又改善了员工的工作环境。”湖北黄石诺德锂电铜箔产业园相关负责人说道。

针对传统铜箔质检环节依赖人工检测,导致效率低、不灵活,运用机器视觉+AI深度学习技术,搭建5G机器视觉系统。借助工业网关、工业相机、视频云工业平台等设备,自动识别铜箔图像是否存在瑕疵,并标出位置、大小及类型等信息。相比传统产线,工厂装配质量漏检率下降80%,关键工序不良率下降46%。

“在诺德锂电铜箔5G全连接工厂,湖北移动联合生态合作伙伴积极拓展5G高清视频监控、5G MEC AGV(自动引导运输车)调度、5G+北斗高精度定位等创新应用,上线工业互联网平台,探索5G+工业互联网融合应用场景,助力打造数字化、智能化的铜箔标杆智能制造工厂。”湖北移动相关负责人介绍,面向家电制造、钢铁生产、采矿等重点行业领域,通过集成以5G为代表的新一代信息技术,打造新型工业互联网基础设施,率先落地一批5G全连接工厂示范标杆,并成功入选工信部《2023年5G工厂名录》。

工业互联网是数字经济和实体经济深度融合的关键底座,湖北移动未来将全力推进5G、全光底座、算力网络等新基建建设,携手产业链生态合作伙伴打造5G全连接标杆工厂,推动“5G+工业互联网”规模化应用和创新发展,为加快推进新型工业化贡献移动方案和智慧。