在浙江诸暨大唐的袜业车间里,一场由算力驱动的产业变革正在悄然上演——设计师小李轻敲键盘,在电脑上输入“冬日雪松+棋盘格纹”,3分钟后,20款附带纱线建议、针织参数的袜业花型方案便自动生成,点击其中一款导出,秒级就转化为适配双针筒袜机的生产文件——这不是科幻场景,而是浙江阿大互联科技有限公司(以下简称“阿大互联”)借助浙江移动的算力支持打造的袜业AI大模型带来的日常。

近期,这一袜业AI大模型从全国万余个项目中脱颖而出,斩获第三届“华彩杯”算力大赛一等奖,为千亿元规模的袜业行业织就了一条智能化转型路径。

注:绍兴移动工业互联网应用-阿大互联车间可视化看板

产业痛点催生变革,移动算力激活“袜业大脑”

作为华孚时尚与本土品牌卡拉美拉联合创办的科技平台,阿大互联公司一直以来深耕袜业全产业链,旗下诸暨大唐、新疆阿克苏两大基地年产值达10亿元。

“全球每三双袜子就有一双来自诸暨,但设备升级了,‘利润薄、款式撞脸、设计侵权’的痛点没解决。”阿大互联负责人坦言,他们也面临着“成长的烦恼”——中小袜企“缺设计、高成本、易侵权”的困境,让他们迫切需要一个懂袜业的“智能大脑”。

针对袜业设计算力需求波动大、数据传输要求高的特点,浙江移动为阿大互联定制了边缘计算(MEC)节点部署方案,将算力资源“搬”到生产车间旁,实现数据传输时延控制在毫秒级。

“我们的边缘计算节点就像‘神经中枢’,既保证AI生成的实时性,又能守住生产数据的安全边界。”绍兴移动政企客户部工业行业总监戚鑫淼介绍,这套算力支撑体系,让袜业大模型真正“活”了起来。

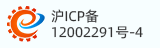

注:通过AI点针图工具,设计生成的转换实例

AI引擎重构流程,3分钟完成“7天活”

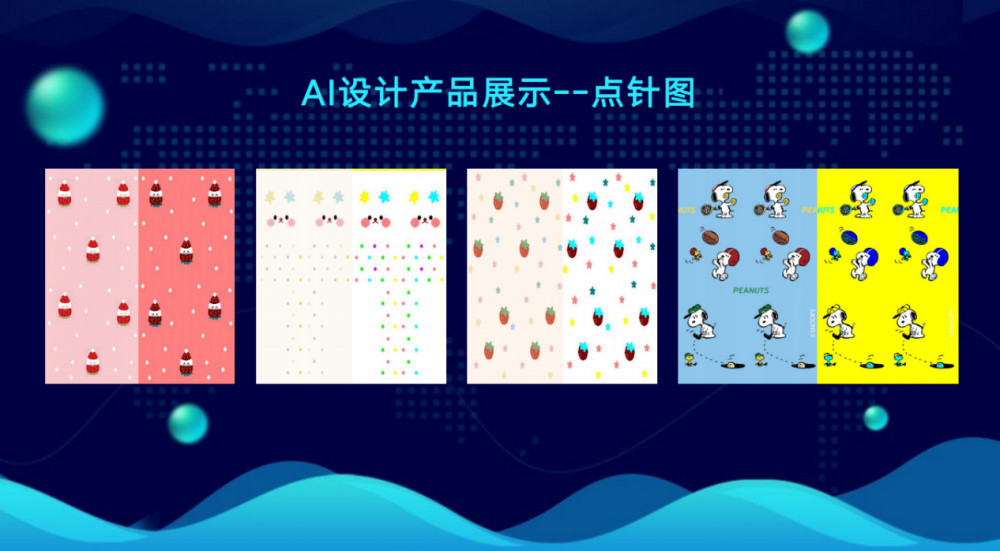

在浙江移动的算力底座支撑下,大模型的核心模块——AI设计系统构建起“需求输入-智能生成-工艺适配-打样优化”的全流程自动化体系,彻底改写了依赖人工经验的传统模式。

设计部工作人员展示了操作全过程,输入“圣诞节、雪花”关键词,系统不仅生成差异化花型,还同步标注出纱线支数、编织密度等参数,“以前画一套草图改半个月,现在3分钟出20款方案,还自带‘生产说明书’。”

AI技术的引入更关键的是带来了“工艺级输出”能力的突破。传统模式下,设计师需手工绘制点针图——标注每一针纱线颜色与编织方式的“生产密码”,耗时1—2小时还常出误差。而依托浙江移动动态算力调度技术,系统可根据袜机型号自动适配,生成准确率超95%的点针图,直接导出至生产系统。“简单花型用基础算力,复杂3D提花就启动高性能集群,既不卡顿又不浪费资源。”戚鑫淼说,这套调度机制让设计到生产的衔接效率提升了40倍。

注:阿大互联设计师使用AI设计工具进行设计

版权+趋势双buff,AI成“金牌合伙人”

针对袜业高发的设计侵权问题,AI大模型内置的版权筛查模块成了企业的“护身符”。通过比对全球百万级袜业设计专利数据库,系统能自动标记疑似侵权花型,从源头规避风险。“以前接品牌订单,光版权审核就要3天,现在AI秒级把关,48小时就能完成从设计到打样的全流程。”设计部王总监算了笔账,模型上线后,公司设计周期从7天压缩至4小时,成本降低70%,客户满意度提升60%。

AI的价值不止于“避坑”,更在于“领航”。浙江移动协助阿大互联整合全球时尚资讯、电商销售数据,构建起涵盖二十四节气、圣诞星座等元素的全球最大袜业AI设计库,每月输出流行趋势报告。“我们根据AI建议推出的‘国潮风’,上市首月销量就破10万双,这在以前想都不敢想。”数据显示,借助趋势洞察,阿大互联新品上市命中率提升了50%。

注:绍兴移动赋能传统袜业数字化转型

打造转型范式,“智”造方案可复制推广

从“一针一线”的手工活,到“一键生成”的智能流,阿大互联与浙江移动的合作,不仅实现了企业自身从“规模制造”向“精准智造”的跃迁,更形成了一套“技术可复用、效益可量化”的转型方案。目前,已有100多家袜企通过该模型生成近千份点针图,小批量定制订单占比从24%提升至36%。

“我们正把这套经验提炼成轻量化方案,让更多中小袜企用得起、用得好。”浙江移动工作人员表示,下一步将深化5G、AI与边缘计算的融合,推动大模型向原料选型、产能核算等环节延伸。

从一双袜子的设计变革,到一个产业的智能升级,这场由算力引领的袜业革命,正在重新定义“中国制造”的竞争力,编织出高质量的发展新图景。